事例紹介

φ-Pilot Series 導入事例 「株式会社たらみ様」

需要予測・生産計画・在庫管理のモノの流れを“見える化”

Excel 管理から脱却し、部門間の情報連携を強化

導入ソリューション:需給調整・在庫適正化ソリューション「φ-Pilot Series」

フルーツゼリーの製造・販売で国内シェアNo.1を誇る株式会社たらみ。長崎県に本社を構え、全国のコンビニエンスストアやスーパー、ドラッグストア、ディスカウントストアなどに商品を展開している。

同社では、これまでExcelベースで行ってきた需要予測・生産計画・在庫管理業務のシステム化に着手。需給調整・在庫適正化ソリューション「φ-Pilot(ファイパイロット)Series」を採用し、部門間連携の強化をはじめ、業務課題の解決に成功した。

課題

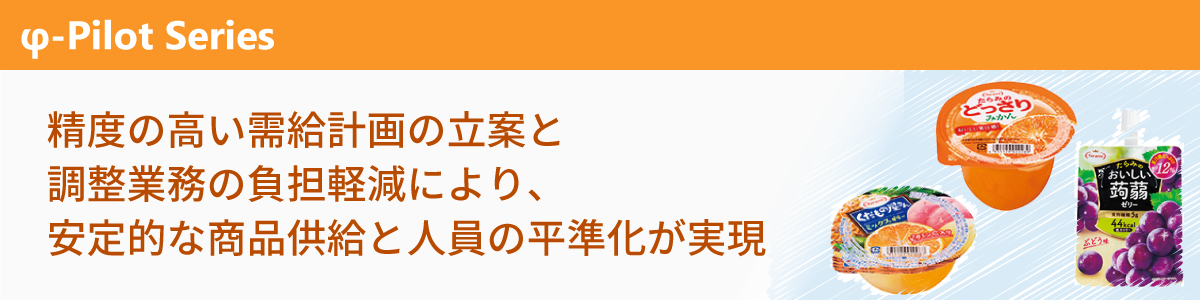

- 個人管理のExcelによる業務で必要な情報が一元化されず、営業・物流・生産の部門間調整に問題を抱えていた

- 将来の在庫状況の予測が難しく、直近の在庫状況しか見えないため、過剰在庫・欠品リスクを抱えていた

- 需要期と閑散期の差が大きいため生産の平準化ができず、雇用人員や倉庫毎の在庫量の調整に苦慮していた

解決

「φ-Pilot Series」の導入により、部門間での需要予測・生産計画、製品在庫の情報共有を実現。

精度の高い需給計画の立案と調整業務の負担軽減により、安定的な商品供給と人員の平準化が実現され、サプライチェーン全体の業務効率が向上した。

導入前の課題

市場の変化に対応すべく、販売・生産・物流業務のシステム化に着手

リスク回避のため、サプライチェーンの見える化と需給調整業務の一元化が急務に

自社ブランドからPB(プライベートブランド)製品まで、幅広いラインナップを国内・海外市場に展開する株式会社たらみでは、サプライチェーンの"見える化"、特に販売(営業)・生産・物流の一元的な管理が急務となっていた。

自然災害や気候変動、物価の高騰、消費行動の変化などの影響により消費者ニーズの予測は困難となり、過剰・滞留在庫や欠品のリスクが増大。従来からのExcelベースの管理手法では、外部倉庫や拠点の増加に対応できなくなったこともあり、販売(営業)・生産・物流部門をまたいだ需給調整業務のシステム化に着手した。

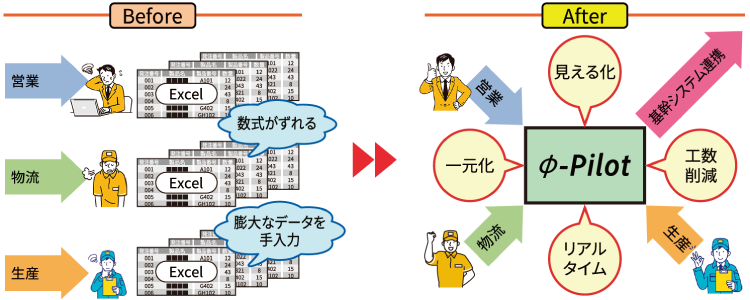

同社の執行役員でサプライチェーン改革推進室長を務める山崎氏は、「フルーツゼリーは繁閑の差が大きいため閑散期に長崎で作り貯めして全国に配送していますが、物流費の高騰や自然災害への対応として、在庫拠点を各エリアに持ち、そこから配送する体制を構築する必要がありました。そのためには販売・生産・物流をシームレスに可視化できるシステムの導入は喫緊の課題でした。」と説明する。

各部門の負担となっていたExcelベースの既存業務

生産計画グループ

アシスタントマネージャー

山口氏

同社では、営業・生産管理・物流の各部署が、Excelを用いて需要予測・生産計画・在庫管理を行っており、業務負荷の増大や部署間の情報連携不足といった課題が顕在化していた。

生産計画グループの山口氏は「180ものSKUをExcelベースで管理するのはもはや限界で、確認作業も含めて多大な人的リソースを費やしていました」と当時の苦労を語る。

営業・物流においても同様で、営業企画部の新津氏は「需要予測を行うには、ひと手間かけて他の部署が配信する生産計画や在庫情報を確認する必要があり、業務負荷の増大を招いていました」と話し、パウチゼリー(OEM製品)の需給管理を担当する物流部の山本氏も「φ-Pilot導入前は拠点数も少なくExcelで対応していましたが、Excelの更新作業も属人化していて情報展開はできていませんでした。拠点数の増加にはとても対応できない状況でした」と振り返る。

業務管理グループ

シニアマネージャー

新津氏

受注管理グループ

シニアマネージャー

山本氏

導入の決め手と導入効果

業務との親和性が高いφ-Pilot Seriesを採用し、作業工数を40%削減

豊富な導入実績と拡張性を評価し、φ-Pilot Seriesで需給調整業務をシステム化

需給調整業務のシステム化にあたっては、さまざまな提案が比較検討された。そのなかで最終的に採用されたのが、「φ-Pilot Series」だ。

「AI技術で需要予測を行うシステムや物流の観点からサプライチェーンを管理するシステムなど、さまざまな製品を検討しましたが、当社の製造プロセスにもっともマッチしたソリューションがφ-Pilotでした。Excelベースの業務をシステムに落とし込みやすく、さらに導入パートナーの東芝デジタルエンジニアリングが我々の業務を理解し、現場の課題に寄り添う提案をしてくれたことが採用の決め手となりました」と山崎氏。

導入実績が豊富だったことや、将来的なサプライチェーン改革に資する拡張性を備えていることもポイントになったと採用の経緯を語る。

システム導入に携わったシステム開発グループの畠田氏は、「営業、生産、物流それぞれの要望を組み上げて、1つのシステムのなかに落とし込むところに苦労しました」と語り、山崎氏も「当社と東芝デジタルエンジニアリング、φ-Pilotの開発元であるフェアウェイソリューションズとで密接に連携をとり、安心してプロジェクトが進行できました」と喜びを口にする。

コロナ禍で対面でのやり取りができないなか、基幹システムとの連携を含め、システム導入はスムーズに進められたという。

販売計画から在庫管理まで、作業工数の大幅な削減に成功

各部署の連携により作り込まれたシステムは、横断的な部署間の情報共有を実現。導入効果はすでに各部署に広がっている。

物流部 部長の歌野氏は「システム導入時には "産みの苦しみ" を味わいましたが、導入後は残業時間が激減するなど苦労に見合う効果を得られています。外部倉庫やOEM拠点が増えた現在、Excelベースの業務に戻すことはもはや考えられません」と語り、生産計画グループの山口氏は「生産を調整することで、雇用の安定化も実現できました」と手応えを口にする。

歌野氏

営業企画部の新津氏も「生産や在庫状況の見える化により、欠品の回避や過剰在庫の削減につながっています」と話す。

実際、需要計画から在庫管理までの工数は約4割削減されている。

- システム導入で解決できた課題

-

- φ-Pilot Series導入のメリット

-

プロジェクト成功から次のステップへ

最新テクノロジーを積極的に導入し、業務の自動化・可視化を推進

たらみが取り組んだ需給調整業務のシステム化は、需要予測の向上や業務効率化を実現しただけでなく、物流・生産拠点の拡大やOEM展開など、さらなる成長に向けた足場固めとしても大きな効果が期待されている。

OEMの工場から外部倉庫への在庫移動、取引先への配送といった複雑な業務を大幅に効率化できた物流部の山本氏は「今後はφ-Pilotの画面で情報を共有しながらメンバー間の議論を活性化していきたい」と語り、φ-Pilot Seriesのさらなる活用を見据えた東芝デジタルエンジニアリングのサポートに期待している。

プロジェクト終盤に参画し、現在は運用面での問い合わせ対応を担当するシステム開発グループの若杉氏も、東芝デジタルエンジニアリングと密接なやり取りを続けており、システムのさらなる改善は継続している。

同社では今回の取り組みをフックに業務の自動化を進めていく予定だ。

「現在は生産計画の自動化に取り組んでおり、その後は在庫配分の自動化、需要予測におけるAI活用も計画しています」と山崎氏。1つの仕組みのなかでサプライチェーン全体を可視化できる環境を構築し、若手が戦力になりづらい現状を打破したいと展望を語る。

同社が取り組むDXには今後も注視する必要がありそうだ。

たらみ長崎物流センターにて