「分析・予測支援サービス」 ディープラーニング

スモールデータから始められる将来予測「分析・予測支援サービス」 ディープラーニング

「分析・予測支援サービス」は、ディープラーニングによる「画像分析」によって、お客様にとってより適したデータ分析の進め方や活用方法を、提案いたします。

ディープラーニングとは

ディープラーニング (Deep Learning, 深層学習) は、DNN (Deep Neural Network, ディープ・ニューラル・ネットワーク) と呼ばれる多層ニューラルネットワークを使用した機械学習手法の1手法です。 近年もたらされた技術的なブレークスルーにより、ディープラーニングが音声・画像・自然言語に関する問題に対して高い学習性能が得られるようになり、急速に研究が進んでいます。

また、コンピュータと GPU の高性能化と、ディープラーニングのフレームワークの公開・普及により、ディープラーニングを低コストで利用できる環境が整いつつあり、実用面のハードルも低くなっています。

このため、ディープラーニングは広い分野で活発に利用されるようになってきています。

ディープラーニング活用例 - 製造業における製造製品の歩留り改善

「分析・予測支援サービス」では、製造分野における

製造機械の性能劣化や故障の予測を早い段階で検知し、品質や歩留りの向上を図りたい。

というニーズに応えて、ディープラーニングによる高い精度の「画像分析」を提供しています。

製造業では、製造機械設備の稼働率は、業績に大きく影響します。 特に、製造機械そのものの性能劣化や故障は、不良品を生む大きな原因です。

このため、製造機械設備の性能劣化や故障を予測し、これらを回避することができれば、製造製品の品質と歩留りを向上させることができます。

「分析・予測支援サービス」はディープラーニングを利用することで、これを実現します。

波形データでの分析の流れ

製造機械設備の性能劣化や故障は、製造機械設備に取り付けたセンサーのデータを基に分析しています。 この分析には、人間の目によるデータのパターン判断や、数値分析による機械学習を利用することが一般的です。

「分析・予測支援サービス」は、この製造機械設備の分析にディープラーニングによる精度の高い画像認識技術を利用することを提案しています。

これは、製造機械設備に取り付けたセンサーのデータを波形として画像化し、それをディープラーニングの分析対象とするものです。 データを波形として画像化することで、従来の手法で捉えることができなかった製造機械のいつもと違う何かを捉えることが可能となります。

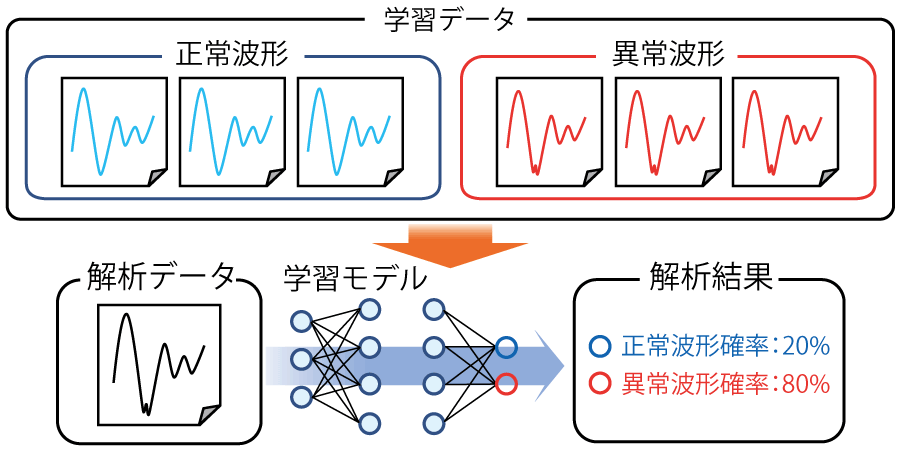

ディープラーニングでは、「学習モデル」構築と、その「学習モデル」を利用した解析という 2 段階が必要となります。

「学習モデル」構築

「分析・予測支援サービス」は、ディープラーニングを利用した波形データ分析に「教師あり学習」技術を採用しました。 「教師あり学習」は、問題と答えがセットになって学習する方法です。 「学習モデル」を構築するにあたり、「予測材料」と「予測対象」をペアとする大量の「学習データ」が必要となります。

本件では、「学習データ」として、以下を使用します。

学習データ:

-

予測材料 = 波形データ画像:

製造機械設備のセンサーから稼働状況の連続データをグラフ化して波形化します。 これを「波形データ画像」とします。

-

予測対象 = 正常・異常ステータス:

製造機械設備のセンサーから稼働状況の連続データと関連付けされた正常・異常の状況を、「正常・異常ステータス」とします。

前述の「予測材料」と「予測対象」をもとに、ディープラーニングの学習を実施し、波形データ画像から正常・異常を判断する「学習モデル」を構築します。

一旦、「学習モデル」が構築できれば、実際の解析が可能となります。

-

「教師あり学習」を採用した場合の課題

実際の現場では、学習モデル構築の際に「予測材料」と「予測対象」のペアをそろえることが課題となります。 現場においては、「予測材料」のみ蓄積され「予測対象」が欠落していことが多いからです。 また、「予測対象」の収集にコストがかかることが多いため、これも課題となります。 「分析・予測支援サービス」は、この課題についても、適切な提案をさせていただきます。 ぜひ、ご相談ください。

「学習モデル」を利用した解析 - 製造機械設備の健康状態と予防措置

通常運転されている製造機械設備のセンサーから稼働状況の連続データを取得し、これをグラフ化し「波形データ画像」にします。 この「波形データ画像」をディープラーニングの「学習モデル」に与えることで、製造機械設備の正常・異常を判断します。 ディープラーニングの判断時間はごく短時間であるため、製造機械設備の稼働にあわせて判断を出力することができます。

またこの判断は正常・異常の確率で出力されます。 たとえば、「正常波形確率 20%、異常波形確率 80%」といった形式で出力されます。

製造機械設備を稼働中に、ほぼリアルタイムに出力される正常・異常の確率を監視することで、製造機械設備の健康状態を判断することができます。 これにより、稼働停止や整備実施など、適切な予防措置が取れるようになります。 製造機械ラインの健全化

また、予防措置を中心とした製造機械設備の保守は、製造ライン停止の損失を防ぐことにもつながるため、稼働率の向上と運用コストの削減が期待できます。

資料ダウンロード

事例紹介

-

分析・予測支援サービス 導入事例 「学校法人 産業医科大学様」

産業医科大学(北九州市)の藤木教授および中田教授の研究チームでは、「快適な労働環境とそこで働く労働者の健康維持・増進の実現のためのデータサイエンス技術の応用」をテーマとした実証研究を行っている。産業医...